Angetrieben durch das Aufkommen neuer Technologien, bezieht sich die Industrie 4.0 auf eine neue Generation von vernetzten, robotergestützten und intelligenten Unternehmen. Mit der digitalen Revolution verschwimmen die Grenzen zwischen der physischen und der digitalen Welt. Dadurch werden vernetzten 4.0-Betrieben neues Leben eingehaucht, in welchem Menschen, Maschinen und Produkte miteinander interagieren. Die Industrie 4.0 ist eine Herausforderung und eine echte Chance für die gesamte Schweizer Industrie.

Industrie 4.0: Ursprung, Definition und Durchführung

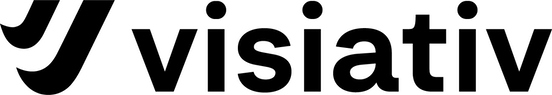

Der Begriff Industrie 4.0 erschien erstmals 2011 auf dem World Industry Forum in Hannover. Das Projekt “Industrie 4.0” oder “Industrie der Zukunft” steht für eine neue Art des Denkens hinsichtlich der Produktionsmethoden. Die “4” soll diese 4. industrielle Revolution markieren.

Eine neue industrielle Revolution beginnt

- 1. INDUSTRIELLE REVOLUTION

Die erste Revolution geht auf den Kohlebergbau und die Erfindung der Dampfmaschine durch James Watt im Jahre 1769 zurück. Diese hat die zukünftigen Herstellungsmethoden radikal transformiert. Die bisherige Handwerkskunst wird durch die mechanische Produktionen ersetzt. In den Betrieben entspricht die Revolution dem Einsatz der Dampfmaschine, welche als Motor für den Antrieb der Maschinen fungiert und somit eine höhere Geschwindigkeit ermöglicht. Dies führt zu einer weiterentwickelten Verarbeitungsweise und ermöglicht die ersten kleineren Serienproduktionen.

- 2. INDUSTRIELLE REVOLUTION

Die zweite Revolution wurde Ende des 19. Jahrhunderts durch die Verwendung von Öl und Elektrizität herbeigeführt. Dadurch konnten die Produktionsmittel modernisiert werden. Die Automobil- und Chemieindustrie hat davon in vollem Umfang profitiert. Von da an waren die Produktionsmaschinen nicht mehr “dampfbetrieben”, sondern “elektrisch”. Dieser Zeitraum entsprach der Einführung des Taylorismus und der Fliessbandarbeit, wodurch selbst ungelernte Arbeiter produktiv und effizient arbeiten konnten. Man sprach von da an von der Massenproduktion identischer Produkte.

- 3. INDUSTRIELLE REVOLUTION

Mitte des 20. Jahrhunderts fand mit dem Aufkommen von Elektronik, Telekommunikation und Computern eine dritte Revolution statt. Diese verschiedenen Disziplinen ermöglichten die Implementierung wichtiger Automatisierungen, die den Arbeitern die komplexesten Aufgaben abnehmen konnten. Dies war der Beginn der Robotik, der Flexibilität der Produktionswerkzeuge und der Massenproduktion. Darüber hinaus stellen einige dieser Entwicklungen der 3. Revolution die Grundbausteine des 21. Jahrhunderts dar. Innovationen werden auf eben diesem Energiewandel (erneuerbare Energien, energieerzeugende Gebäude und Energiespeicherkapazitäten) sowie auf digitalen Technologien basieren. Dies wird schrittweise das Ende der fossilen Brennstoffnutzung (Kohle, Öl, usw.) und das Aufkommen sauberer Energie (Sonne, Luft, Wasser) bedeuten. Schliesslich ist eines der wichtigsten Merkmale dieser dritten Revolution die Mobilität (von Gütern und Personen).

Kurz gesagt: zuerst gab es die Dampfmaschine, anschliessend die elektrische Maschine sowie den Industrieroboter und jetzt das cyberverbundene System.

- 4. INDUSTRIELLE REVOLUTION

Es geht heute nicht mehr nur um das Fertigungsmittel, welches ein Produkt tausendfach produziert (oder besser gesagt reproduziert). Wir sind in die Ära der Produktanpassung eingetreten. Der Verbraucher will ein vollständig personalisiertes Produkt, welches nicht wie das seines Nachbarn aussieht. Industrie 4.0 hat sich verpflichtet, diese Nachfrage nach einzigartigen und personalisierten Produkten bei gleich bleibenden Kosten zu befriedigen, trotz des damit verbundenen geringen Produktionsvolumen. Deshalb besteht eine der Herausforderungen dieser 4. industriellen Revolution darin, das Bedürfnis des Kunden mit dem Produktionsorgan zu verbinden. Diese Verbindung kann nicht ohne den Beitrag der neuen Technologien hergestellt werden, die in dieser “neuen Fabrik” genutzt werden muss.

Die 4. industrielle Revolution: Wie kann man sie nutzen?

DIE EINFÜHRUNG NEUER TECHNOLOGIEN IN die INDUSTRIEBranche

ERWEITERTE REALITÄT (AR – AUGMENTED REALITY)

Im Gegensatz zur Virtuellen Realität (VR) erlaubt uns die Erweiterte Realität unserem Gesichtsfeld weitere Informationen hinzuzufügen. Die Bilder werden in die reale Welt überlagert und der sichtbaren Umgebung gegenübergestellt. Nehmen wir das Beispiel der Wartungsarbeiten: Wenn Sie mit einem Augmented-Reality-Tool auf ein Gerät zeigen, erscheinen die entsprechenden Prozeduren im Blickfeld des Bedieners. So kann er schnell eingreifen und den angezeigten Informationen folgen.

Additive Fertigung

Sie ermöglicht es Serien von Bauteilen in Rekordzeit herzustellen. Historisch als 3D-Druck bekannt, ermöglicht diese sich ständig weiterentwickelnde Technologie die angepasste Herstellung bestimmter Teile, die zuvor mit traditionellen Verfahren hergestellt wurden. Selbst Teile mit komplexen Formen können heute problemlos hergestellt werden. Inzwischen beginnt auch die Luftfahrtindustrie diese Herstellungsmethode einzusetzen.

Künstliche INtelligenz

Diese Technologie ist für die Auswertung von Datenmengen unerlässlich. Es hat keinen Nutzen, Daten abzurufen und zu speichern, wenn sie nicht verarbeitet werden. Die künstliche Intelligenz ist das Mittel, um die Masse der gesammelten Informationen in Echtzeit auszuwerten, sie zu sortieren, zu analysieren und einem Operator zu übermitteln. Diese Informationen helfen z.B. einem Techniker die Änderung einer Komponente an einem Ausrüstungsteil vorauszusehen. Wir werden nicht mehr über kurative oder vorbeugende Wartung sprechen, sondern über Wartung im Zusammenhang mit der Produktionseinheit.

DER COBOT (ASSOZIATION DES KOLLABORATEURS MIT DEM ROBOTER)

Der neue Industrieroboter revolutioniert die Branche. Er ist kostengünstig und weniger gefährlich als herkömmliche Roboter und arbeitet an der Seite der Bediener. Sie entwickeln sich mit reduzierter Geschwindigkeit und sind sehr einfach zu programmieren. Sie können einfache Aufgaben ausführen und den menschlichen Arm ersetzen.

Die digitale Atrappe

Das Digital Mock-up ermöglicht es, die Anforderungen der verschiedenen Entwürfe vorauszusehen und erleichtert die Inbetriebnahme eines Produktionsprozesses. Das Vertrauen auf einen digitalen Zwilling des Produkts ermöglicht es, Tests durchzuführen noch bevor der erste physische Prototyp oder die erste Produktionsserie einer industriellen Linie hergestellt wurde. Die verschiedenen Iterationen am digitalen Modell sparen wertvolle Zeit, wenn man zu physikalischen Tests übergeht.

WAS WÄRE, WENN WIR ALL DIESE TECHNOLOGIE ZUSAMMENFÜGEN?

Vollständig angeschlossene Plattformen existieren bereits auf dem Markt. Nehmen wir das Beispiel der Phygital-Plattform für Rapid Manufacturing, die von der Visiativ-Gruppe ins Leben gerufen wurde: Sie vereint mehrere dieser Technologien, um einen kompletten Zyklus von der Idee bis zur Lieferung in Rekordzeit anzubieten – einschliesslich Digital Mock-up, Simulation und 3D-Druck.

Wie werden diese Technologien die Branche verändern?

ZUR INDUSTRIE 4.0 : DIE DIGITALE TRANSFORMATION DER Industriebranche IST UNERLÄSSLICH

EINE STARKE DYNAMIK IN DER SCHWEIZ

Unternehmen in der Schweiz sind nicht zu übertreffen! Denn sie wollen unsere deutschen Nachbarn in dieser Marktnische nicht allein lassen. Konfrontiert mit hartem Wettbewerb müssen sie ihre Produktionsverfahren überprüfen und sich in der Industrie 4.0 mit Hilfe der Digitaltechnik positionieren. Denn nur so lassen sich Produktionsabläufe und visuellen Kontrollen verbessern!

Das Konzept der “Industrie 4.0” wird in der Schweiz durch “Industrie 2025”, einer Initiative zur Verbreitung der “Industrie 4.0”-Vision in der Schweizer, aufgegriffen. Der Name “Industrie 2025” verweist auf den Wunsch nach kontinuierlicher und langfristiger Transformation zur Sicherung der Wettbewerbsfähigkeit von Schweizer Unternehmen.

Gemäss CSEM ist die Industrie 4.0 aus zwei Gründen ein Segen für die Schweiz. Erstens, weil ein Land wie die Schweiz angesichts der geringen Anteile der von der Branche benötigten Arbeitskräfte gegenüber der ausländischen Konkurrenz recht wettbewerbsfähig sein kann. Zweitens, wegen der anspruchsvollen Techniken und Fähigkeiten, die in diesem Bereich erforderlich sind.

Die von Industry 4.0 entwickelten Techniken erfordern hochqualifiziertes Personal. Mit ihrem dualen Bildungssystem und der Qualität ihrer Universitäten ist die Schweiz sehr gut aufgestellt. Deutschland hat eine Strategie für die Industrie 4.0 vorbereitet, aber sie ist ebenfalls massgeschneidert für die Schweiz.

So der Direktor des MSK.

Sukzessive Transformation der Betriebe

Während der ersten drei industriellen Revolutionen erlebte der Arbeiter die Veränderungen der Industrie (Phänomen der Dequalifizierung von handwerklichem Know-how, Verlust von Arbeitsplätzen, Krieg gegen Maschinen…), während er gleichzeitig langfristige Vorteile für den industriellen Sektor sah (höhere Produktivität, die zu niedrigeren Produktionskosten führt, leichter zugängliche Güter, Schaffung neuer Arbeitsplätze…). Heute ist der Arbeiter, der jetzt als Arbeitnehmer bezeichnet wird, seinem Unternehmen voraus. Er ist zu einer treibenden Kraft in dieser Entwicklung geworden! In der Tat haben die Verwendung von Mehrzweck-Smartphones und der Erwerb von miteinander verbundenen Objekten allen Personen ermöglicht, diesen Wandel im Voraus zu begreifen. Oftmals verstehen die Arbeitnehmer noch nicht, dass das Unternehmen wie die Einzelpersonen bereits mit allen Funktionen verbunden ist.

Die Industrie 4.0 impliziert daher eine “digitale Transformation”, die Informationstechnologie, Hardware und Software umfasst. In dieser Dynamik wird die Wertschöpfungskette eines Unternehmens vom Design über die Produktion bis hin zur Wartung von Produkten/Maschinen vereinfacht. Letztere wurde in der Tat oftmals von der digitalen Transformation vernachlässigt… Das ist heute nicht mehr der Fall!

Der Übergang zur Industrie 4.0 sollte weder durch die Zerstörung unserer derzeitigen Betriebe noch durch den Bau brandneuer Fabriken erfolgen. Es ist notwendig, vom Bestehenden auszugehen, um nach und nach Transformationen vorzunehmen. Eine Entwicklung wird viel wirksamer sein, wenn sie in kleinen Schritten erfolgt und gleichzeitig eine längerfristige Vision hat.

Mehr über die digitale Transformation erfahren

EINSTIEG IN DIE INDUSTRIE 4.0 AUF EINER VERNETZTEN PLATTFORM

Einer der ersten Schritte in dieser digitalen Transformation der Industrie, ist oftmals die Verknüpfung der bereits vorhandenen Mittel. Um effizient zu sein, ist es notwendig zu einem Bindeglied in einem globalen System zu werden.

Eine verbundene Plattform

Diese Interkonnektivität erfordert den Einsatz einer verbundenen Plattform, die folgende Elemente miteinander vernetzt:

- das anfängliche Bedürfnis der Klienten (vielseitig)

- mit den endgültigen Produktionsmitteln (flexibel)

Wie können wir ohne diese verbundene Plattform Design und Produktion miteinander verbinden?

In der Cloud

Eine verbundene Plattform ist in der Tat ein Muss in der Cloud. Können Sie sich trotz möglicher Zurückhaltung eine interne Produktionsplattform vorstellen, die in keinem Zusammenhang mit der Ideenplattform des Kunden steht? Es ist undenkbar, denn beide müssen verbunden und zugänglich sein, um in einer effizienten Art und Weise ausgeführt werden zu können! Schliesslich wäre es bei getrennten Plattformen so, als ob Sie Ihren Benzintank weiterhin mit einem Kanister füllen wollten, während es mit einer Pumpe so viel einfacher ist.

Von der Fabrik zum intelligenten Unternehmen

Diese Flexibilität, die für die Produktionsbetriebe unerlässlich ist, wird es ihnen ermöglichen zu einem intelligenten Produktkonzept überzugehen: konfigurierbare Produkte, die sich ständig weiterentwickeln. Und wenn wir noch etwas weiterdenken: Wäre das intelligente Produkt nicht nur eine Komponente eines intelligenten Unternehmens? Es wäre dann ein Unternehmen, das in der Lage wäre sich selbst neu zu erfinden, sich selbst zu transformieren und technologische Möglichkeiten in seiner gesamten Wertschöpfungskette zu nutzen. So würden Sie Stakeholder – Mitarbeiter und Kunden – in permanente Innovationsprozesse einbinden, die das Unternehmen zu Spitzenleistungen antreiben wird!

Wie man mit der digitalen Transformation eines Industrieunternehmens beginnt

Autor des Artikels

François Geandarme, Business Consultant der Visiativ Gruppe

Als Herausgeber von kollaborativen Web-Plattformen und Integrator von Softwarelösungen begleitet Visiativ seit 30 Jahren Unternehmen bei ihrer digitalen Transformation. Die Abteilung Visiativ Solutions der Visiativ-Gruppe unterstützt KMUs und industrielle TIEs bei der Transformation hin zur Industrie der Zukunft. Lösungen für die Herausforderungen des Konstruktionsbüros: 3D-Konstruktion, Visualisierung, Simulation, technische Datenverwaltung, technische Kommunikation und Elektrokonstruktion.