Hinweis: Dieser Tech Tip wurde mit SOLIDWORKS 2021 SP3 erstellt

Problembeschreibung

Es wird oft und zu Recht erwähnt, dass die Verschiebungsergebnisse bei einer relativ groben Vernetzungsgrösse sehr leicht zu einem zuverlässigen Wert konvergieren. Dies ist zum Teil darauf zurückzuführen, dass die Verschiebung an den Knotenpunkten die erste Unbekannte ist, die mit der Finite-Elemente-Methode berechnet wird.

Bei diesem Mass an Zuverlässigkeit muss jedoch berücksichtigt werden, dass diese Ergebnisse je nach Art der berechneten Geometrie und unter bestimmten Bedingungen fehlerhaft sein können. In der Tat können dünne Teile zu ungenauen Verschiebungsergebnissen führen, wenn die Netzgrösse auf der Standardeinstellung belassen wird. Dies ist auf die geringe Steifigkeit dieser Art von Geometrie zurückzuführen.

Dieser Tech Tip wird Ihnen die Thematik veranschaulichen:

1. Theoretische Hintergründe zur Finite-Elemente-Methode

- Nach der Diskretisierung der Geometrie erstellt SOLIDWORKS Simulation die Gleichungen, die das Verhalten der einzelnen Elemente bestimmen, wobei die Konnektivität mit anderen Elementen berücksichtigt wird.

- Diese Gleichungen verknüpfen unbekannte Grössen, wie z. B. Verschiebungen in Spannungsanalysen mit bekannten Grössen: Materialeigenschaften, Lager und Lasten.

Das System der linearen Gleichungen hat folgende Formel:

{f} = [K]{u}

mit

- [K] = die Versteifungsmatrix

- {u} = der Verschiebungsvektor, der unbekannt ist und den wir zu lösen versuchen

- {f} = Kraftvektor der aufgebrachten äusseren Kräfte

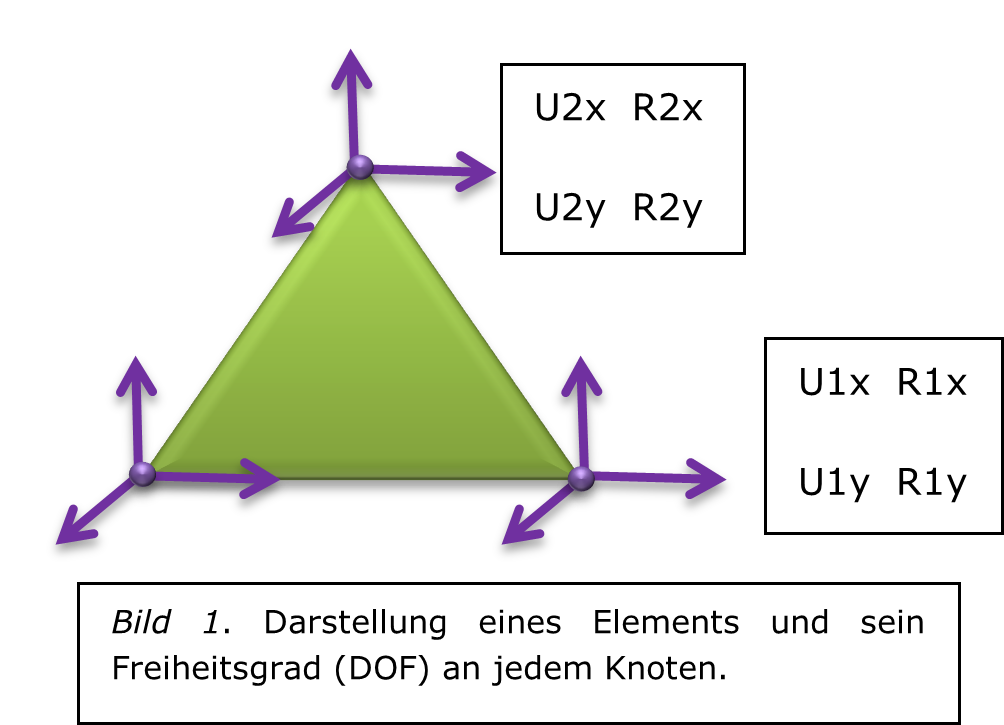

Jeder Freiheitsgrad (oder jede Knotenverschiebung) an einem Knoten eines Finite-Elemente-Netzes ist unbekannt.

Jeder Freiheitsgrad (oder jede Knotenverschiebung) an einem Knoten eines Finite-Elemente-Netzes ist unbekannt.

Die Verschiebungen sind die wichtigsten Unbekannten und werden immer zuerst berechnet.

Spannungen und Dehnungen sind weniger genau als Verschiebungen, da bei ihren Berechnungen gerundete Werte der vorherigen Operationen verwendet werden.

2. Analyse eines Blechteils

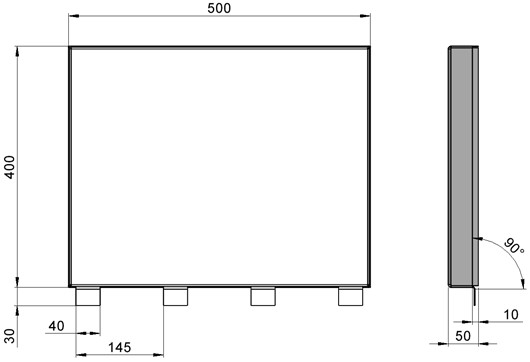

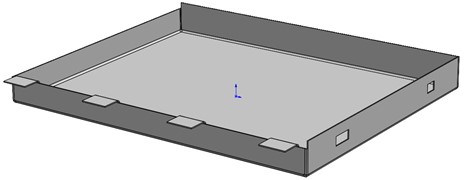

Um das Problem zu verdeutlichen, nehmen wir ein Blechteil als Beispiel.

Das untersuchte Teil hat eine Dicke von 1,5 mm. Die untenstehenden Abbildungen zeigen die jeweilige Geometrie und die Abmessungen.

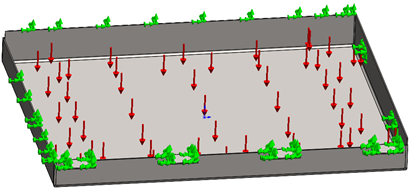

3. Daten und Randbedingungen festlegen

Analyseart: statisch linear

Material: S235JR

Belastung: Druck von 0,02 N/mm2, der senkrecht auf die Oberfläche wirkt (rote Pfeile)

Spannungen: Alle DOFs sind auf Flächen mit grünen Pfeilen fixiert

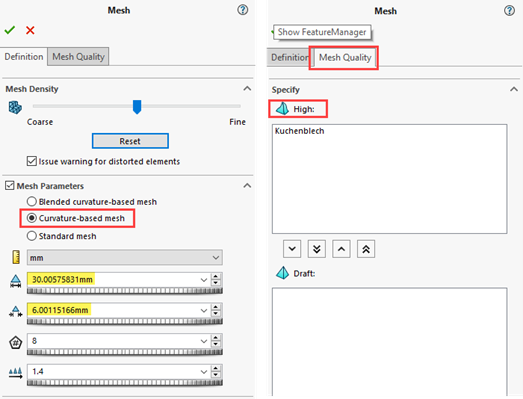

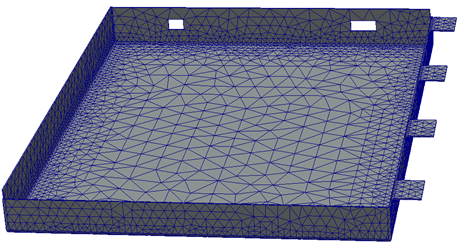

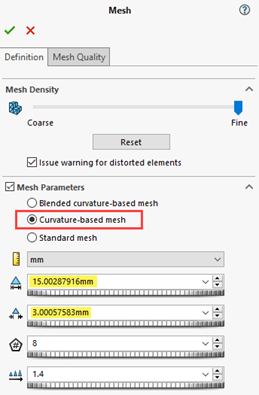

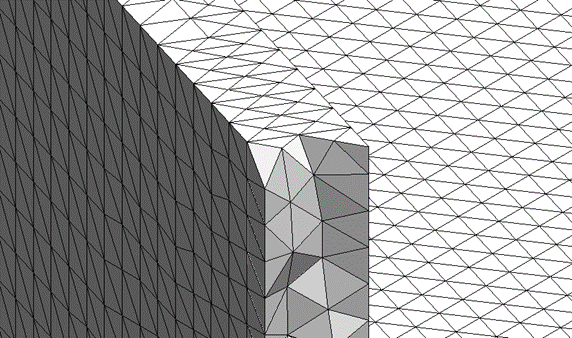

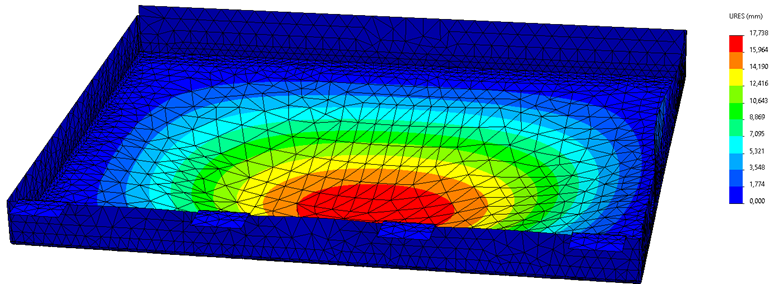

4. Studie 1: Volumenelemente mit Standardvernetzungsgrösse

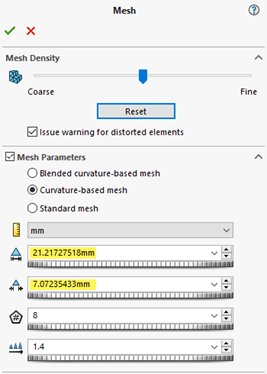

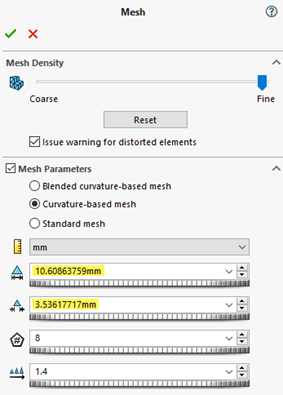

SOLIDWORKS schlägt automatisch die folgenden Standard-Elementgrössen vor:

Mit dieser Vernetzung ergibt sich eine Gesamtzahl von 17’474 Elementen.

Hinweis:

Die kleinste Elementgrösse wird für Begrenzungen mit der grössten Krümmung verwendet. Die maximale Elementgrösse wird für Ränder mit der geringsten Krümmung verwendet.

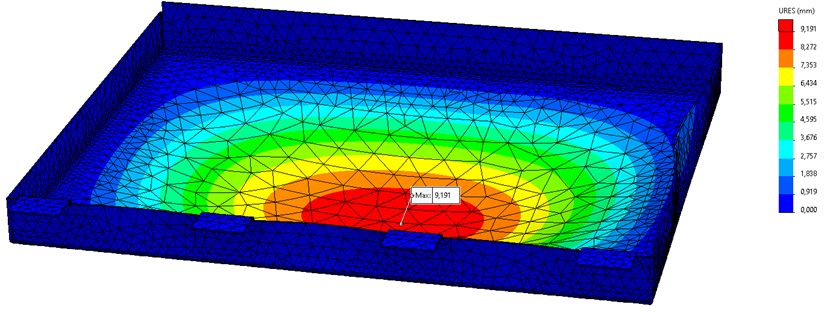

Verschiebungsergebnisse:

Es wird eine absolute Maximalverschiebung von 9,19 mm erreicht.

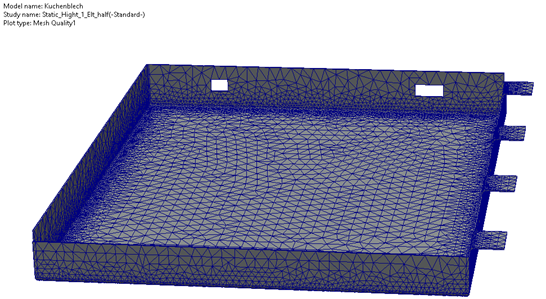

5. Studie 2: Volumenelemente mit halbierter Vernetzungsgrösse

Die Gesamtzahl der erhaltenen Elemente beträgt 39.849.

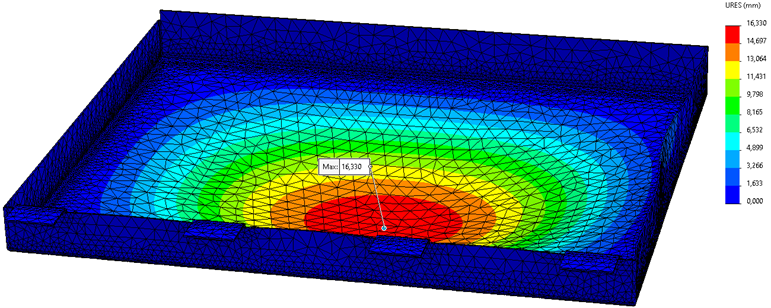

Verschiebungsergebnisse:

Es wird eine absolute Maximalverschiebung von 16.33 mm erreicht.

6. Erforderliche Anzahl von Volumenelementen in "Dünnes Features"

Um zuverlässige Ergebnisse des simulierten Modells zu gewährleisten, sind in der Regel zwei bis drei qualitativ hochwertige Elemente entlang der Dicke erforderlich, wenn die Spannungen oder Dehnungen erheblich sind und eine signifikante Biegung oder Krümmung der Geometrie auftritt.

Hinweis:

Eine Anforderung an die Mindestanzahl von Volumennetzelementen entlang der Dicke kann reduziert werden, wenn keine signifikante Krümmung oder signifikante Biegung oder Verdrehung zu erwarten ist.

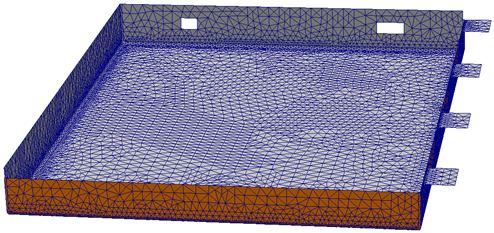

7. Studie 3: Volumenelemente mit 2 Elementen in der Dicke

In dieser Studie haben wir die Grösse der Elemente absichtlich auf ein Minimum von zwei Elementen in der Dicke reduziert. So können wir das Ergebnis der Verschiebung mit anderen Studien vergleichen.

Mit dieser Vernetzung erhalten wir eine Gesamtzahl von 12’708’202 Elementen.

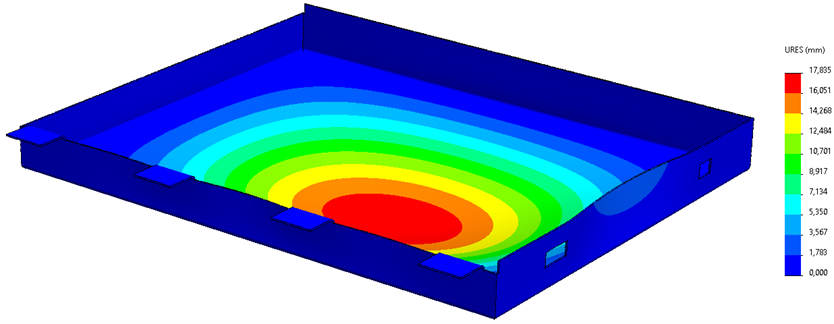

Verschiebungsergebnisse:

Es wird eine absolute Maximalverschiebung von 17.83 mm erreicht.

8. Zusammenfassung der Ergebnisse in Volumenelementen

| Name der Studie | Anzahl der Elemente | Max. Verschiebung [mm] | Zunahme der Verschiebung [%] | Auflösungszeit [s] |

|---|---|---|---|---|

| Studie 1 | 17’474* | 9.19 | – | 8 s |

| Studie 2 | 39’849 | 16.33 | 77.7 | 10 s |

| Studie 3 | 12’708’202 | 17.83 | 9.2 | 24 min |

*Erzielt mit der Standardgrösse, die durch die Geometrie und die krümmungsbasierte Vernetzung vorgegeben ist

Wir sehen einen Unterschied von fast 87% zwischen Studie 1 und Studie 3! Wir stellen auch fest, dass es nicht möglich ist zwei Volumenelemente in die Dicke der Geometrie zu zwingen, da wir die Anzahl der Elemente im Vergleich zu Studie 2 um das 320-fache erhöhen. Auch die Auflösungszeit nimmt drastisch zu.

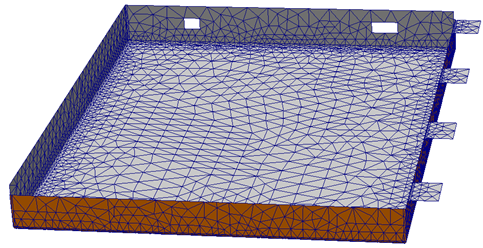

Hier sind die Vorteile der Verwendung einer Schalenvernetzung bei dünnwandigen Geometrien deutlich zu erkennen. Da das Schalenelement keine Dicke hat, wird die Gesamtzahl der Elemente drastisch reduziert, während gleichzeitig eine sehr hohe Netzverfeinerung beibehalten werden kann.

In den folgenden Abschnitten werden wir die Ergebnisse unseres Blechmodells mit Schalenelementen analysieren.

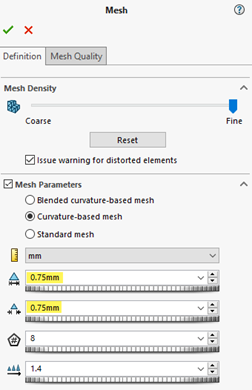

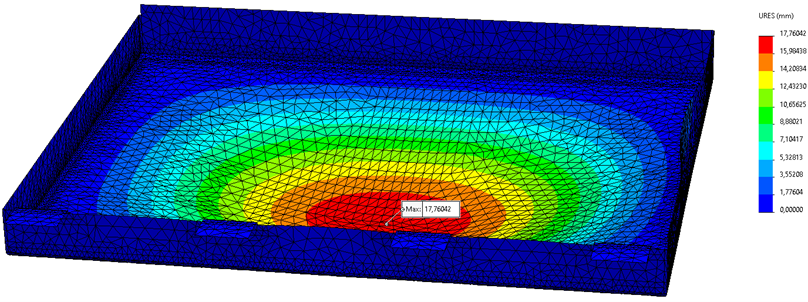

9. Studie 4: Schalenelemente mit Standardvernetzungsgrösse

SOLIDWORKS schlägt automatisch die folgenden Standard-Elementgrössen vor:

Wir können sofort feststellen, dass die Standard-Netzgrösse mit Schalenelementen eine um 42% reduzierte maximale Elementgrösse im Vergleich zu Volumenelementen vorschlägt. Dies hat natürlich direkte Auswirkungen auf die Genauigkeit der Ergebnisse.

Die Gesamtzahl der Elemente beträgt 4.974.

Verschiebungsergebnisse:

Es wird eine absolute Maximalverschiebung von 17.73 mm erreicht.

10. Studie 5: Schalenelemente mit halbierter Vernetzungsgrösse

Mit dieser Vernetzung erhalten wir eine Gesamtzahl von 13’093 Elementen.

Verschiebungsergebnisse:

Es wird eine absolute Maximalverschiebung von 17.76 mm erreicht.

11. Endgültige Zusammenfassung der Ergebnisse

| Name der Studie | Anzahl der Elemente | Max. Verschiebung [mm] | Zunahme der Verschiebung [%] | Auflösungszeit [s] |

|---|---|---|---|---|

| Studie 1 | 17’474(1) | 9.19 | – | 8 s |

| Studie 2 | 39’849 | 16.33 | 77.7(2) | 10 s |

| Studie 3 | 12’708’202 | 17.83 | 9.2(3) | 24 min |

| Studie 4 | 4’974(1) | 17.73 | 92.9(2) | 1 s |

| Studie 5 | 13’093 | 17.76 | 0.1(3) | 3 s |

(1) Ermittelt mit der standardmässigen grösseninduzierten Geometrie und dem krümmungsbasierten Netz

(2) Auf der Grundlage von Studie 1

(3) Auf der Grundlage der früheren Studie

12. Schlussfolgerung

Angesichts der Ergebnisse sollten Teile mit dünnen Wänden und geringer Steifigkeit vorzugsweise mit Schalenelementen behandelt werden, da zum einen die Verschiebungsergebnisse sehr schnell konvergieren und zum anderen die Auflösungszeit drastisch reduziert wird.

Bonus: um weiter zu gehen...

Wie reagiert SOLIDWORKS Simulation auf die Erhöhung des Belastungswerts bei demselben Modell?

Die Randbedingungen bleiben gleich, ebenso wie die Art der Analyse. Nur der Druckwert wird erhöht.

Belastung: Druck erhöht auf 0,04 N/mm2

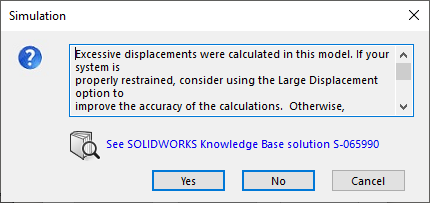

Wir starten die Analyse neu und erhalten nach einigen Sekunden die folgende Meldung:

Was nun?

In meinem nächsten Technical Tip werde ich ausführlich auf diese Meldung eingehen!

Stay tuned ….

Wir hoffen sehr, dass Ihnen dieser Technical Tip dabei hilft mehrere Verschiebungsergebnisse miteinander zu vergleichen und auf Ihr Teil anzuwenden.

- Wie hilfreich sind diese Technical Tips für Sie im Alltag?

- Haben Sie Vorschläge für einen Technical Tip?

Teilen Sie Ihre Erfahrungen mit uns: Am besten als Kommentar, hier oder auf unserer LinkedIn-Seite.

Autor des Artikels

Emmanuel Kolb, Application Engineer bei Visiativ Solutions Switzerland

Sie möchten keine News aus der CAD-Welt mehr verpassen?

Mit unserem Newsletter bleiben Sie auf dem Laufenden: Produktneuheiten, Tipps und Tricks, Anleitungen, Erfahrungsberichte, Erfolgsgeschichten, Fotos, Veranstaltungsberichte und vieles mehr.

Bleiben Sie informiert und abonnieren Sie unseren Newsletter: